بلوک هبلکس یا بلوکaac یک نوع از بلوکهای اتوکلاو شده متخلخل میباشد که برای دیوارچینی مورد استفاده قرار میگیرد.

تاریخچه بلوک هبلکس

بلوک سبک بتنی هوادار اتوکلاو شده (هبلکس) یا بتن هوادار اتوکلاوی ( Autoclaved Aerated Concrete ) همان بتن گازی سبک یا متخلخل میباشد. این نام برای بتن هوادار تولید شده در اروپا در نظر گرفته شدهاست. در سال ۱۹۲۴ میلادی توسط مهندس آرشیتکت سوئدی اختراع و به جامعه مهندسین معرفی گردید. این بتن هماکنون در اروپا و آمریکا به نامهای تجاری HEBEL , YTONG ارائه میشود و در ساخت و ساز نیز بسیار از آن استفاده میشود.

ساخت این محصول به روش اختلاط و پخت مواد اولیه انجام میگیرد. Johan Axel Erikson مهندس آرشیتکت سوئدی پس از آزمایشها متعدد دریافت که اگر عمل آوری این مواد در حرارت و فشار زیاد انجام شود، یک محصول بتنی متخلخل با مقاومت بالا به دست میآید که به علت وجود حبابهای گاز در آن، یک عایق خوب نیز محسوب میشود. این محصول پس از تغییراتی در فرمولاسیون Autoclaved Aerated Concrete و به اختصار AAC نام گرفت.

در حدود ۱۹۴۳ آلمانیها نیز از این تکنولوژی استفاده کرده و AAC را تحت نامهای تجاری مختلف تولید کردند. همگام با سوئد و آلمان، انگلستان نیز خاکستر را جایگزین سیلیس کرد و مدت زیادی است که بلوک AAC تولید شده را در صنعت ساختمان استفاده میکنند. در حال حاضر، با تغییرات کوچک در فرمولاسیون و فرایند مربوط به AAC، تغییرات چشمگیری در ساختار آن فراهم آمده و این تغییرات موجب تقویت ویژگیهای فیزیکی و مکانیکی AAC شدهاست. در سالهای اخیر بیش از ۴۵۰ تولیدکننده در ۴۱ کشور جهان AAC را تولید و به بازار عرضه میکنند.

مواد تشکیل دهنده هبلکس

مواد اصلی تشکیل دهنده بتن هوادار اتوکلاوی، ماسه سیلیسی، آهک، سیمان، آب هستند، موادی طبیعی که به وفور یافت میشوند. این ترکیب قابل بازیافت و برگرداندن به چرخه تولید هستند.مهمترین مواد اولیه این نوع بتن سیلیس است که همراه آب به صورت دوغاب درآورده میشود و همچنین آهک پخته شده و سیمان میباشد و در میکسرهای مخصوص در مدت زمان معلوم میباشد و سپس در قالبهای مورد نظر ریخته خواهند شد.

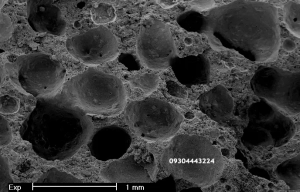

در ادامه تصویر میکروسکوپی از بلوک هبلکس قابل مشاهده است:

بهطور کلی بلوک AAC مخلوطی از سیلیس، سیمان، آهک و مقداری پودر آلومینیوم میباشد که در حرارت ۲۰۰ درجه سانتی گراد پخته شده و در ابعاد ۶۰*۲۵*۱۰ ،۶۰*۲۵*۱۲ ،۶۰*۲۵*۱۵ ،۶۰*۲۵*۲۰ ،۶۰*۲۵*۲۵، ۶۰*۲۵*۳۰ سانتیمتر و همچنین بسته به نیاز مشتری در ابعاد مختلف تولید میشود.

خط تولید هبلکس

سیلیس از مهمترین مواد اولیه بتن سبک AAC میباشد و از معادن داخل کشور تهیه میشود. آهک نیز به صورت فرآوری شده و پخته شده به داخل کارخانه حمل میگردد. در خط تولید بتن سبک یاAAC سه سیلوی نگهداری مواد اولیه وجود دارد که عبارتند از: سیلوی سیلیس، سیلوی آهک و سیلوی سیمان، که مواد اولیه پس از نگهداری در این سیلوها به تدریج وارد خط تولید میشوند.

سیلیس، آهک و سیمان به وسیلهٔ الواتورهای مخصوص از سطح زیرین سیلوها به داخل آنها منتقل و در مدت زمان مشخص وارد خط تولید میشوند. در نخستین مرحله از تولید بتن سبک، مواد اولیه شامل سیلیس و آب به صورت دوغاب یا گل درآورده میشود. مواد مورد مصرف شامل سیلیس، آهک و سیمان به صورت خشک پس از توزین مخلوط میشوند و در واقع دو آسیاب در این مرحله وجود دارد (آسیاب مواد تر) و (مواد خشک) که پس از مخلوط شدن و فرآوری، مواد به محل قالب ریزی انتقال داده میشوند.پیش از آنکه مواد به قسمت قالب ریزی انتقال یابند بهدقت توزین شده و در میکسرهای مخصوصی در مدت زمان لازم و مشخص مخلوط میشوند.

قالب ریزی مواد

مرحله بعدی کار مرحله قالب ریزی مواد است که مواد مخلوط شده در داخل قالبهایی که هر کدام تقریباً ۳ مترمعکب گنجایش دارند ریخته میشوند. این مواد پس فعل و انفعالات شیمیایی در زمانی مشخص به صورت قالبهای مورد نظر در میآیند این زمان حدود ۳٫۵ ساعت به درازا میکشد. اکنون زمان آن رسیدهاست تا قالبهای تولیدی را به خط ریختهگری انتقال دهند؛ این قالبها به وسیلهٔ شیفتر به خط ریختهگری کارخانه برده میشوند تا این مرحله از کار انجام شود.

کنترل قالبها

قالبهای تولیدی را بامازوت، اندود میکنند تا در مرحله ریختهگری چسبندگی ایجاد نشود. میزان حرارت موجود و آمادگی قالبها برای خط برش به وسیلهٔ متخصصان کارخانه اندازهگیری میشود تا پس از اعلام آمادگی قالبها به خط برش منتقل شود. بعلت تغییراتی که میتواند در مواد اولیه رخ دهد، این مواد پیش از ورود به خط، کنترل شده و آزمایشهای شیمیایی روی آنها انجام میشود و پس از ورود به خط نیز بنا به کیفیتی که درون قالبها دارد، تحت آزمایش و کنترل کیفی قرار میگیرند.

در این بخش از کارخانه سطح خارجی قالبها برداشته میشود تا یک سطح هموار و مشخصی از تمام قالبها نمایان گردد. سپس در این قسمت دیوارهای جانبی قالبها جدا و از واگنها جدا میشوند و آنگاه به بخش برش انتقال مییابند. در این بخش پس از دیواره برداری از قالبها، ابتدا برشهای عرضی به قالبها داده میشود و آنگاه با دستگاههای برش و با دقت و توجه خاص کارکنان و متخصصان کارخانه برشهای طولی قالبها انجام خواهد شد. اندازه برشهای طولی و عرضی قالبها بسته به تقاضای مصرفکنندگان و بازار مصرف آن دارد که قابل تنظیم و تغییر خواهد بود.

پخت کیک هبلکس

پس از مرحله برش، قالبها بر روی واگنهای مخصوصی قرار میگیرند تا به بخش بلوکی که مرحله پخت قالب هاست انتقال یابد. قالبهای محصول در مرحله پخت وارد اتوکلاوها میشوند و در حرارت ۲۰۰ درجه سانتی گراد و با فشار ۱۲ اتمسفر پخته و عمل آوری میگردد. و پس از پخت کامل به بخش بارانداز محصولات آماده تحویل انتقال مییابند تا به تدریج به بازار مصرف عرضه شود.

مزایای بلوک هبلکس

سبکی وزن، عایق در برابر حرارت، عایق در برابر برودت، عایق در برابر صدا، استحکام و پایداری در مقابل زلزله، آتشسوزی و بسیاری مزایای دیگر از محاسن بلوکهای بلوک AAC نسبت به سایر مصالح قدیمی نظیر آجرهای معمولی و آجرهای سفال میباشد.

با توجه به ابعاد و سبکی و راحتی نصب بلوکهای AAC در همه ضخامتها، سرعت اجرا نسبت به سایر مصالح به ۳ برابر بالغ میگردد. پروژههای ساختمانی که از بلوکهای AAC استفاده می کنند، با در نظر گرفتن سرعت اجرا، به دستمزد کمتری احتیاج دارند. و همچنین استفاده از AAC به سبب مصرف ملات کمتر و نیز کاهش بارهای وارده به سازه به دلیل وزن کم دیوارها که موجب کاهش ابعاد سازه میشود، صرفه جویی قابل ملاحظهای را در هزینه مصالح مصرفی موجب میگردد. همچنین این مصالح با وجود تخلخلهایی از حبابهای ریز شرایط مناسبی به منظور جلوگیری از هدر رفت انرژی ساختمان داشته باشد و به عبارت دیگر میتواند عایق هوشمند صوت و حرارت باشد.

به علاوه در مقایسه میان مصالح سنتی و AAC اقلام زیر نیز قابل توجه میباشد: سرعت زیاد دیوارچینی با بلوک AAC، سرعت زیاد کارهای تأسیساتی، کاهش مقاطع ساختمانی به هنگام محاسبه و صرفه جویی قابل ملاحظه در سازههای فلزی و بتنی. به علاوه استفاده از AAC موجب صرفه جویی چشمگیری در انرژی برای سرمایش و گرمایش ساختمان بعد از احداث میشود. همچنین ضایعات کلاً به عنوان پوکه مورد استفاده قرار میگیرد در حالیکه ضایعات زیاد آجر عملاً بلا استفاده میماند.

برای بهره مندی صد درصدی از مزایای هبلکس، حتما باید دیوارچینی به صورت اصولی و مطابق آیین نامه انجام شود. برای اطلاع از نحوه اجرای اصولی هبلکس به روش اجرای هبلکس مراجعه نمایید.

عایق حرارتی هبلکس

بلوکهاي AAC به واسطه توپر بودن، يکپارچگي محصول، مقاومت حرارتي و صوتي مناسب، سبکي و مقاومت فشاري مطلوب، بهترين و به صرفهترين گزينه براي ديوارهاي پيراموني، ديوارهاي داخلي، ديوارهاي راه پله و آسانسور و ديوارهاي مشترک بين دو واحد خواهند بود.

معایب بلوک هبلکس

ناترازی و عدم رعایت شاقولی دیوار میتواند منجر به ایجاد ترک در دیوار هبلکس شده و مراحل نازککاری را با مشکل مواجه کند.

مبحث19 مقررات ملی

با توجه به بخشنامه دولت و لازم الاجرا شدن آن، توجه به موضوع عايق بودن جدارهای پيرامونی ساختمانها فقط بلوکAAC به واسطه دارا بودن مقاومت حرارتی و صوتی مطلوب میتواند به صورت تک جدار و بدون هيچگونه عمليات عايقکاری ديوار اجرا و به راحتی مورد تائيد واحدهای کنترل نقشه سازمان نظام مهندسی و نهادهای مربوطه قرار گیرد.

مزایای کلی هبلکس

-

سازگاری با محیط زیست

-

مقاوم در برابر بارهای ناشی از باد و طوفانهای شدید و زلزله

-

سرعت اجرای 3 برابری نسبت به سایر مصالح رایج

-

عدم نیاز به کارگر اضافی جهت درست کردن ملات ماسه سیمان

-

کاهش هزینه مقاوم سازی در برابر زلزله با استفاده از بست رادیکالی و بست تخت بجای استفاده از والپست و نبشی

-

کاهش وزن مرده ساختمان

-

اجرای دیوار هبلکس نیاز به متخصص ندارد و به راحتی قابل اجراست

-

کاهش ضخامت میلگرد مورد استفاده در سازه بتنی و کاهش ضخامت تیر در اسکلت فلزی

-

افزایش مقاومت ساختمان در برابر زلزله