بلوک هبلکس یا بتن هوادار اتوکلاو شده (AAC – Autoclaved Aerated Concrete) نوعی بلوک ساختمانی سبک و مقاوم است که به دلیل ویژگیهای منحصربهفرد خود، جایگزین مناسبی برای بلوکهای سیمانی و سفالی شده است. این بلوکها علاوه بر کاهش وزن سازه، نقش مهمی در افزایش سرعت ساختوساز و کاهش مصرف انرژی دارند. در این مقاله، به بررسی تاریخچه، فرآیند تولید، مزایا و معایب و مقایسه آن با سایر مصالح ساختمانی میپردازیم.

تاریخچه بلوک هبلکس

بلوک AAC اولین بار در سال ۱۹۲۴ توسط یوهان اکسل اریکسون، معمار و مهندس سوئدی، اختراع شد. این فناوری ابتدا در اروپا تحت برندهای YTONG و HEBEL توسعه یافت و سپس در سایر کشورها، ازجمله آلمان، انگلستان و ایالات متحده، مورد استفاده قرار گرفت. امروزه بیش از ۴۵۰ کارخانه در ۴۱ کشور جهان، بلوک AAC تولید میکنند.

مواد تشکیل دهنده هبلکس

بلوک هبلکس از ترکیبات طبیعی و قابل بازیافت ساخته میشود که شامل موارد زیر است:

• ماسه سیلیسی (عامل استحکام)

• آهک (عامل چسبندگی)

• سیمان (ماده اصلی اتصال)

• پودر آلومینیوم (عامل ایجاد حبابهای هوا و تخلخل)

• آب (بهعنوان فعالکننده واکنش شیمیایی)

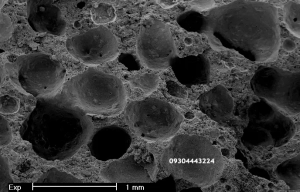

در طی فرآیند تولید، واکنش شیمیایی بین این مواد باعث ایجاد حبابهای هوا شده که به سبکی و عایق بودن این بلوکها کمک میکند.

تصویر میکروسکوپی از تخلخل بلوک هبلکس

بلوک هبلکس چگونه تولید میشود؟

۱. آمادهسازی مواد اولیه

ابتدا ماسه سیلیسی و آب ترکیب شده و به صورت دوغاب درمیآیند. سپس آهک، سیمان و پودر آلومینیوم به آن افزوده میشود.

۲. قالبگیری و برش

مخلوط به قالبهای بزرگ (حدود ۳ مترمکعب) منتقل شده و واکنش شیمیایی در آن آغاز میشود. در این مرحله، گاز هیدروژن تولید شده و باعث ایجاد تخلخل در ساختار بتن میشود. پس از گیرش اولیه، قالبها بهصورت بلوکهای کوچکتر برش داده میشوند.

۳. پخت در اتوکلاو

بلوکها برای افزایش مقاومت در دمای ۲۰۰ درجه سانتیگراد و فشار ۱۲ اتمسفر در دستگاه اتوکلاو پخته میشوند. این فرآیند موجب افزایش استحکام مکانیکی و کاهش میزان جذب آب میشود.

۴. بستهبندی و ارسال به بازار

پس از خشک شدن، بلوکهای آمادهشده به انبار منتقل و برای فروش عرضه میشوند.

بخشی از فرآیند تولید بلوک هبلکس

مزایای بلوک هبلکس

✅ وزن سبک: بلوک AAC تقریباً ۵۰٪ سبکتر از بلوکهای سیمانی معمولی است که باعث کاهش بار مرده ساختمان و بهبود عملکرد لرزهای سازه میشود.

✅ عایق حرارتی و صوتی: به دلیل وجود تخلخلهای هوا، هبلکس بهعنوان یک عایق طبیعی در برابر گرما و سرما عمل کرده و باعث کاهش هزینههای انرژی میشود.

✅ سرعت اجرای بالا: با توجه به ابعاد بزرگتر و وزن کمتر، سرعت دیوارچینی تا ۳ برابر افزایش مییابد که منجر به کاهش هزینههای نیروی کار میشود.

✅ کاهش هزینه سازه: استفاده از بلوک هبلکس باعث کاهش مصرف میلگرد و بتن در سازه شده و هزینههای مقاومسازی ساختمان را کاهش میدهد.

✅ مقاومت در برابر آتش و زلزله: این بلوکها تا ۴ ساعت در برابر آتشسوزی مقاوم هستند و در برابر زلزله، به دلیل وزن سبک، آسیب کمتری میبینند.

✅ سازگاری با محیط زیست: تمام مواد اولیه این بلوکها طبیعی و قابل بازیافت هستند و به کاهش آلایندههای زیستمحیطی کمک میکنند.

برای بهره مندی صد درصدی از مزایای هبلکس، حتما باید دیوارچینی به صورت اصولی و مطابق آیین نامه انجام شود. برای اطلاع از نحوه اجرای اصولی هبلکس به روش اجرای هبلکس مراجعه نمایید.

معایب بلوک هبلکس و راهکارهای رفع آن

❌ نیاز به دقت بالا در اجرا: دیوارچینی نامناسب (عدم رعایت تراز و شاقولی) میتواند باعث ایجاد ترک در سطح دیوار شود.

✅ راهکار: استفاده از چسب مخصوص و اجرای صحیح دیوارچینی مطابق آییننامه.

❌ قابلیت جذب آب بالا: بلوک AAC در صورت عدم پوشش مناسب، ممکن است رطوبت را جذب کند.

✅ راهکار: استفاده از لایههای پوششی مناسب مانند گچ یا رنگ ضدآب.

❌ هزینه اولیه بالاتر: قیمت بلوک هبلکس نسبت به بلوکهای سنتی بالاتر است.

✅ راهکار: کاهش هزینههای اجرایی، ملات و اسکلت سازه، این هزینه را جبران میکند.

مقایسه بلوک هبلکس با سایر مصالح دیوارچینی

| ویژگیها | بلوک هبلکس | بلوک سیمانی | بلوک سفالی |

|---|---|---|---|

| وزن | سبک | سنگین | متوسط |

| سرعت اجرا | بالا | متوسط | پایین |

| عایق حرارتی | بالا | متوسط | ضعیف |

| عایق صوتی | بالا | متوسط | ضعیف |

| مقاومت در برابر زلزله | بالا | متوسط | ضعیف |

| میزان ملات مصرفی | کم | متوسط | زیاد |

| هزینه نبشی کشی | کم | زیاد | زیاد |

ملاحظات حمل و نقل و نگهداری

• بلوکهای هبلکس باید در محل خشک و روی پالتهای چوبی نگهداری شوند.

• در هنگام حملونقل، از ضربه و شکستگی جلوگیری شود.

• نباید بلوکها را مستقیماً روی زمین قرار داد، زیرا رطوبت را جذب میکنند.

نتیجهگیری

بلوک هبلکس به دلیل ویژگیهایی مانند وزن سبک، عایق بودن، سرعت اجرای بالا و سازگاری با محیط زیست، یکی از بهترین گزینهها برای ساخت دیوارهای غیرباربر است. با رعایت اصول فنی در اجرا، این بلوک میتواند هزینههای ساخت را کاهش داده و عمر مفید ساختمان را افزایش دهد.

اگر قصد خرید یا استفاده از بلوک هبلکس را دارید، پیشنهاد میکنیم با کارشناسان مشورت کنید تا بهترین انتخاب را داشته باشید.

آیا بلوک هبلکس برای دیوارهای باربر مناسب است؟

خیر، این بلوکها بیشتر برای دیوارهای غیر باربر استفاده میشوند و در صورت نیاز، باید از المانهای تقویتی استفاده شود.

قیمت بلوک هبلکس نسبت به بلوک سفالی چگونه است؟

قیمت اولیه بالاتر است، اما کاهش هزینههای اجرایی و انرژی، این اختلاف را جبران میکند.

برای افزایش مقاومت دیوارهای ساخته شده با بلوک هبلکس چه اتصالاتی لازم است؟

برای افزایش مقاومت دیوارهای ساخته شده با بلوک هبلکس، استفاده از بست رادیکالی و بست تخت هبلکس توصیه میگردد.

منظور از بلوک اتوکلاو شده چیست؟

منظور بلوک سبک بتنی است که با فشار زیاد بخار آب در دستگاه اتوکلاو پخته شده تا سبک، مقاوم و عایق شود.

آیا بلوک هبلکس قابل برش است؟

بله، بلوک هبلکس به راحتی با اره چوببری قابل برش میباشد.